激光焊接机

重型车桥自动化产线AGV配送物流研究

时间: 2024-07-24 14:41:32 | 作者: 激光焊接机

- 机型介绍

新一代信息技术与制造业深层次地融合,正推动我们国家深度的产业变革,形成新的生产方式、商业模式和产业形态。汽车工业以其产业链覆盖长、产业带动作用强,成为中国支柱性产业。我国汽车产业产销规模连续14年位列全球第一,已经是汽车大国。以工业互联网、5G、工业机器人、加工中心等为代表的智能化、数字化技术在汽车制造领域加速应用,尤其是机械加工、冲压、装焊、涂装等制作的完整过程。汽车制造企业产品线丰富、计算机显示终端需求呈大规模个性化特点,导致零部件数量多、外观尺寸跨度大,为此汽车零部件生产物流环节(如仓储、生产配送等)的自动化、智能化、数字化也是各个汽车制造企业的难点。同时,商用车行业具有较强的经济周期特点,细分市场年度需求具有较强的季节波动性,叠加汽车零部件仓储、配送环节人员密集型特点,成为企业人员班次安排的难点。因此,推动汽车零部件仓储、配送自动化、智能化和数字化改造,具有较强的现实需求。

我国制造业的仓储、配送生产物流逐步经历了机械化、自动化、智能化阶段。其中机械化阶段,主要是以叉车、输送车、堆垛机、升降机等机械设备逐步替代人工;自动化阶段主要是以自动导向车(Automated Guided Vehicle,AGV)、自动货架、自动存取机器人、自动识别分拣等自动化物流系统应用为特点;智能化阶段,主要是充分的利用射频识别(Radio Frequency Identification,RFID)、机器人、AGV、智能机器控制管理系统(Robot Control System,RCS)、仓库管理系统(Warehouse Management System,WMS),同时与企业制造执行系统(Manufacturing Execution System,MES)、供应链管理系统(Supply Chain Management,SCM)等制造、供应链管理系统对接,实现整个工厂的智慧物流与生产系统的有效融合。AGV作为物料配送的自动化搬运装卸设备,因其可在线充电、作业高效等优势在制造企业内获得广泛应用。

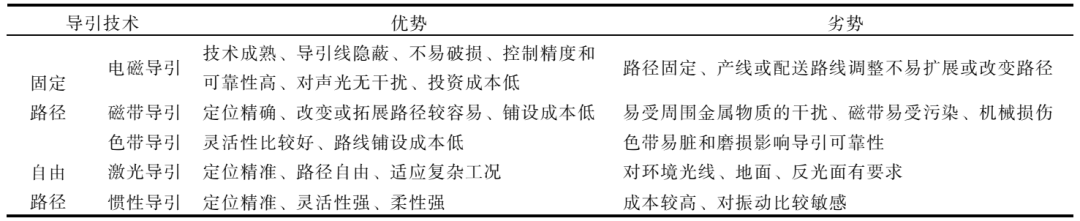

AGV按照其导引技术的差异,分为“固定路径导引”和“自由路径导引”两类。其中固定路径导引就是AGV通过电磁、磁带、色带、激光等导引技术沿固定的物理路线行驶;自由路径导引则是AGV通过激光导航、惯性导航等方式自动选择预设的逻辑路线行驶。电磁导引主要是在AGV行驶路线上埋设金属线,并在金属线上加载电流,通过AGV上的电磁感应线圈来感应磁场的强弱实现路线识别和跟踪;磁带导引是在AGV行驶路线上安装磁带,通过AGV上的磁性传感器检测信号确定车辆的行驶路线;色带导引是在AGV的行驶路径上喷涂漆或黏贴色带,通过AGV自带的摄像头采集色带图像并进行信号处理实现导引;激光导引是在AGV行驶路线安装高反光性的激光反射板作为激光定位标志,AGV上的激光扫描器发射激光同时采集反射回来的激光并进行信号处理实现定位和导航;惯性导引是在AGV上安装陀螺仪,在行驶区域地面安装定位块,AGV通过对陀螺仪偏差信号计算及地面定位块信号采集确定自己的位置和导航(见表1)。

2015年以来,AGV在我国重型卡车行业前五企业的总装、零部件分装、生产配送等环节逐步被应用。

总装工艺方面,传统的汽车总装生产线都采用板链、拖链运输。随着我们国家政策法规变化加快、汽车技术升级、市场需求多元化,传统的板链、拖链对整车企业产品变化的柔性化显得不足。重型AGV在总装工艺环节的应用逐步增多,根据行业公开信息,2019年投产的陕汽重型越野车装配厂、2020年投产的陕汽商用车重中轻型高柔性总装二线以及陕重汽新能源重卡基地均采用的是AGV装配线月投产的中国重汽济南卡车股份有限公司莱芜工厂底盘装配线月投产的一汽解放J7智能装配线采用的是双车联动AGV。

在分总成制造及装配工艺方面,AGV应用相对较早,2015年7月东风商用车十堰动力总成新工厂投产的发动机装配线采用的AGV,发动机与小车可自动对接,可根据装配工人的身高调节发动机的装配高度等。2020年11月投产的中国重汽济南卡车股份有限公司莱芜工厂驾驶室涂装工艺以及前桥、中桥、后桥、电池箱等总成分装均采用的是AGV。2022年投产的福田戴姆勒H6车型驾驶室分总成焊接线,采用的是AGV自动化输送。

HD公司成立于2003年,具备年产各类桥总成150万根的生产能力,是我国轮式车辆车桥总成研发、制造、销售和服务企业。其产品覆盖重中轻型卡车、大中型客车、工程机械、农业机械车桥,实现燃油、纯电动等多种技术路线产品的全覆盖,市场覆盖全球30余个国家和地区。

某Q厂负责HD公司车桥关键壳体零部件的生产制造,涉及20余条自动化生产线。该工厂涉及的铣削车削、焊接等机械加工基本实现自动化生产,而生产线相关的原材料仓储、配送以及产成品下线、入库等全部采用人工叉车搬运。Q厂原材料仓储区位于厂区东侧,产成品仓储区位于厂区南侧、西侧,原材料、产成品仓储及搬运线 HD 公司某 Q 厂原材料、产成品仓储及搬运线 基于AGV的生产配送流程优化

现有壳体等原材料的上线和成品的下线是人工叉车搬运方式优化现有配送模式,全部优化成AGV搬运,产线原材料取料、搬运、卸料,以及产线的成品取料、搬运、入库等实现自动化运行。HD公司产线原材料上线AGV调用、搬运流程如图2所示,各生产线成品入库AGV调用、搬运流程如图3所示。

系统梳理企业AGV搬运物料需求。物料搬运需求主要包含两类,一是物料在库房的取料地点、物料在生产线的存放地点、需要该物料的产线每班次的产能、需要该物料的产线的单件生产循环时间、单个搬运包装内的零件数量等,通过这一些物料、产线信息确定AGV搬运节拍;二是物料包装信息,包括空托盘外观尺寸、负载后的整托盘质量、负载后整托盘外观尺寸等,通过物料包装信息确定AGV承载力需求,以及通道、卸料点空间尺寸等。

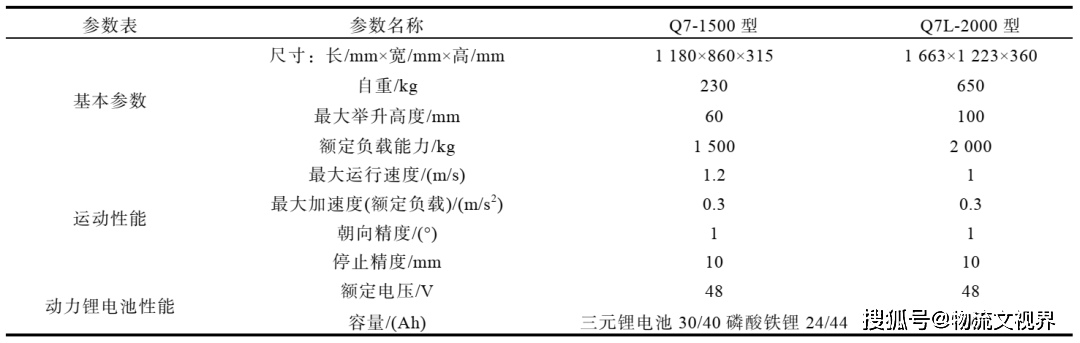

HD公司六大类壳体件涉及32小类原材料,成品单托包装负载后的质量从390kg至2430kg不等。超过2000kg的物料种类少,且单独为此选择更大吨位的AGV投入相对较大,通过对超重的物料入库包装进行重新设计,与供应商沟通减少单拖包装数量。综合各种物料包装质量,选择了Q7-1500型、Q7L-2000型两款搬运AGV和F4-2000A叉取式AGV,AGV选型参数如表2所示。

式中,Q为企业要的AGV数量;i为企业总计有n项需要采用AGV搬运的物料,包括原料、辅料、成品等,i=1,2,3,…,n;Bi为企业第i种采用AGV搬运物料的搬运节拍,托/时;Mij为搬运第i种物料AGV单循环作业总时间中第j种作业所需的时间,s;j=1,2,3,4,5,6,分别为AGV单循环行走时间、转弯时间、升降时间、交通避让时间、空箱/满箱物料交换时间、充电时间(有专门的充电桩进行自动充电,充电过程中不能工作)等六种时间的合计;r为AGV冗余系数。

HD公司围绕6大壳体等零部件生产物料和成品搬运,投入25台潜伏式AGV、叉取式AGV和9台堆垛机,配套建设7台AGV充电桩,建设四层高位货架156组,单层货架135组,要料PDA共计28件,壳体件成品框载具和工位器具共计700件。AGV、堆垛机、货架、PDA、载具及工具器具累计投入796万元。

经过两年时间的验证,HD公司6大壳体等零部件生产物料和成品搬运AGV应用产生的效果大多数表现在以下几方面:

1)减少仓储、配送人员,逐步提升人员密集型环节的用工灵活性。重型卡车市场年度需求具有较强的季节波动性,一般1-4月为每年需求旺季,需要安排双班生产;而5-8月为市场需求淡季,单班人员即可满足市场需求。通过采用AGV自动化仓储、配送生产物流组织方式,共计减少人员6人,提升了仓储、配送汽车零部件仓储、配送环节班次用工灵活性。

2)提高生产配送效率,企业降本增效成效显著。通过投入搬运类AGV、叉取式AGV及配套高位货架等,减少租用4台柴油叉车、减少人员6人,预计每年减少相关联的费用106万元。考虑叉车维修保养及电能消耗与AGV消耗相抵,相关投入通过年度节省费用可在7.5年后收回相应的投资。

3)提升仓储、配送环节自动化水平,突破智慧工厂建设瓶颈。HD公司在车桥零部件机械加工工艺环节基本实现计算机数字控制化。劳动密集型的仓储、配送环节一直是企业推进智慧工厂建设的瓶颈,通过物料搬运、叉取式AGV应用,有效实现生产配送环节与企业MES、SCM、WMS等相关系统融合,系统提升HD公司自动化水平。

在如今人机一体化智能系统大背景下,行业的竞争日趋激烈,同时随着国人生活水平的提升,人力成本逐年增加,要想在行业中竞争的大潮中屹立不倒,必须以高品质、低成本、高效率赢得先机。智能转型及变革是关键。本项目的落地给重型车桥行业提供了最佳实践,解决了仓储物流的痛点,使信息更加的透明化、柔性化,从而提升了物流配送的效率及管理能力,进而增加了市场竞争力。

陕西汉德车桥有限公司宋萍萍/刘启/周宏威/谢宇浩陕西汽车控股集团有限公司李红彬